Zweck und Zielsetzung

Das Grenzlastdiagramm einer Motorspindel dient der grafischen Darstellung der zulässigen Betriebsbereiche in Abhängigkeit etwa von Drehzahl. Es erlaubt eine schnelle Einschätzung, unter welchen Bedingungen die Spindel sicher und dauerhaft betrieben werden kann, ohne mechanische, thermische oder dynamische Grenzen zu überschreiten. Ein solches Diagramm ist ein zentrales Werkzeug für die Auslegung, Auswahl und Bewertung von Spindelsystemen im Maschinenbau – insbesondere im Bereich der Zerspanungstechnik, wo hohe Anforderungen an Präzision, Leistung und Standzeit bestehen.

Die gleiche Methodik lässt sich auch auf Elektromotoren im Allgemeinen übertragen, bei denen ebenfalls Drehmoment-, Drehzahl-, thermische und strukturelle Grenzwerte eine zentrale Rolle für Auslegung und Anwendung spielen. Ob in Werkzeugmaschinen, Robotik, Fahrzeugtechnik oder Industrieantrieben – ein systematisch aufgebautes Grenzlastdiagramm liefert eine fundierte Basis zur sicheren und effizienten Nutzung des Motors im vorgesehenen Betriebspunkt.

Um diese Zusammenhänge besser zu verstehen, soll in diesem technischen Essay die systematische Herleitung eines Grenzlastdiagramms erläutert werden. Dabei werden sowohl die physikalischen Grundlagen als auch die praktischen Einschränkungen aufgezeigt, die sich aus Lagerung, Antrieb, Kühlung und struktureller Auslegung ergeben. Ziel ist es, Einflussgrössen zu identifizieren, die das Grenzverhalten der Spindel bestimmen, und diese mittels MESYS in einer rechnergestützten Darstellung nachvollziehbar aufzubereiten.

Ausgangslage

Spezifikation:

Die untersuchte imaginäre Anwendung ist eine hochdrehende Motorspindel für die Aluminiumzerspanung, mit einem maximalen Drehmoment von 10.75 Nm und einer maximalen Drehzahl von 36’000 rpm. Als Werkzeugaufnahme kommt eine HSK-F63-Schnittstelle zum Einsatz. Der eingesetzte Werkzeugradius beträgt r = 12 mm, entsprechend einem Schaftfräser mit 24 mm Durchmesser.

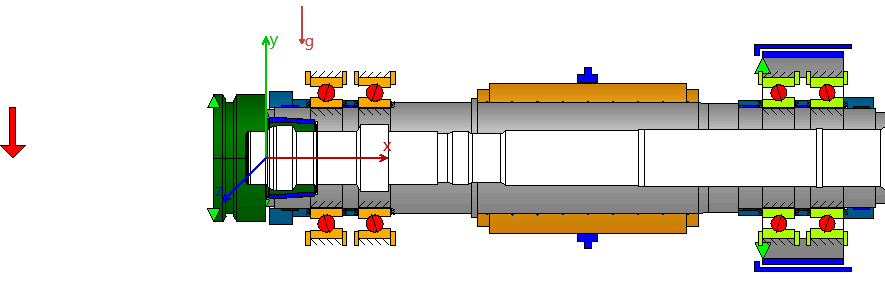

Lagerungskonzept:

Die Spindel ist über zwei Tandem-Lagersätze in federgespannter O-Anordnung gelagert, jeweils bestehend aus einem vorderen und einem hinteren Lagerpaar. Zum Einsatz kommen folgende Lagerkonfigurationen:

– Vorderes Lagerpaar: 7010, Druckwinkel = 18°

– Hinteres Lagerpaar: 7010, Druckwinkel = 18°, Federgespannt mit 1300 N

Diese Anordnung entspricht einer typischen Konfiguration für hochdrehende Motorspindeln. Sie ermöglicht die Aufnahme thermischer Längenausdehnungen bei gleichzeitig hoher Steifigkeit und Leistungsfähigkeit.

Lage im Raum:

Die Spindel ist horizontal montiert, was eine Entlastung der vorderen Lagersatzes verhindert. Diese Lageabhängigkeit ist in der vorstehenden Berechnung berücksichtigt.

Einflussgrössen mit Begrenzungsbedarf

Mechanische Begrenzungen

• Maximale Drehzahl: Begrenzt durch Drehzahlfähigkeit der Wälzlager und drehender Bauteile, sowie Zentrifugalkräfte oder Wuchtgüte

• Maximales Drehmoment: limitiert durch Motor, Wicklung, Rotorstruktur oder Leistungsgrenze des Frequenzumrichters

• Tangentialkraft am Werkzeug: Erzeugt Biegemoment auf Spindel

• Radialkraft: Verschlechterung der Kinematik

• Axialkraft: Kritisch besonders wenn negativ

• Kombinierte Radial-/Axiallast: Führt zu asymmetrischer Lagerbelastung

• Lage der Spindel im Raum: In vertikaler Lage Entlastung des vorderen Lagersatzes

Lagertechnische Begrenzungen

• Wälzlager-Verkippung: Kinematik, Kontaktspannung

• Hertzsche Pressung: Kontaktbelastung im Lager: Lebensdauerrelevant

• Bohr- Rollverhältnis: Kinematik

• Kugel-Vor- und Nachlauf: Kinematik

Thermische Begrenzungen

• Verlustleistung Rotor: Temperaturgefälle über Wellensegmente

• Erwärmung der Lagerstelle: Temperaturgefälle verändert Vorspannung, Kinematik, Lebensdauer

• Thermische Ausdehnung: Beeinflusst Kompensation oder Verhalten des Lagerpaares

Methodik zur Bestimmung der Grenzkurve

Für die vorliegende Untersuchung sollen lediglich einige exemplarische Grenzbedingungen gesetzt sein, um aus diesen eine technisch konsistente Grenzlastkurve für die Motorspindel zu erzeugen. Diese Bedingungen dienen der Illustration und ermöglichen eine nachvollziehbare Eingrenzung des zulässigen Lastbereichs in Abhängigkeit von der Drehzahl. Selbstverständlich können in weiterführenden Untersuchungen komplexere und realitätsnahe Kriterien zur Erzeugung etwa eines Grenzlast-Kennfeldes berücksichtigt werden.

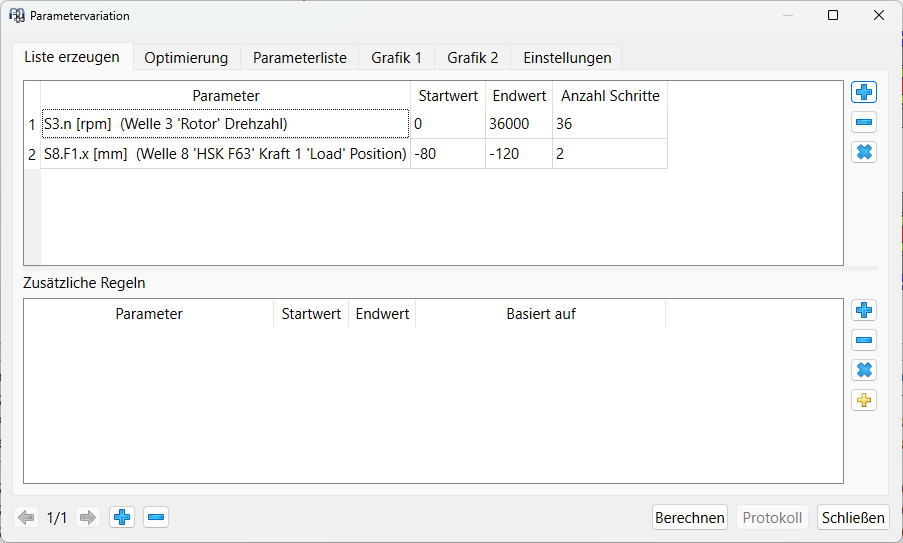

Für die vorstehende Simulation wurde ein worst-case Belastungsschema an drei Arbeitspunkten mit axialem Abstand zur Spindelnase von x = –80 / –100 / –120 mm definiert:

– Tangentialkraft: 100%

– Axialkraft: –33%

Die folgenden Grenzzustände sollen in der Simulation berücksichtigt:

– Mindest-Hertzsche Pressung: pmin > 500 MPa

– Maximale Hertzsche Pressung: pmax < 2000 MPa

– Bohr- Rollverhältnis: < 0.3

– Maximales übertragbares Drehmoment: Mx < 10.75 Nm

Parametrierung und Auswertung in MESYS

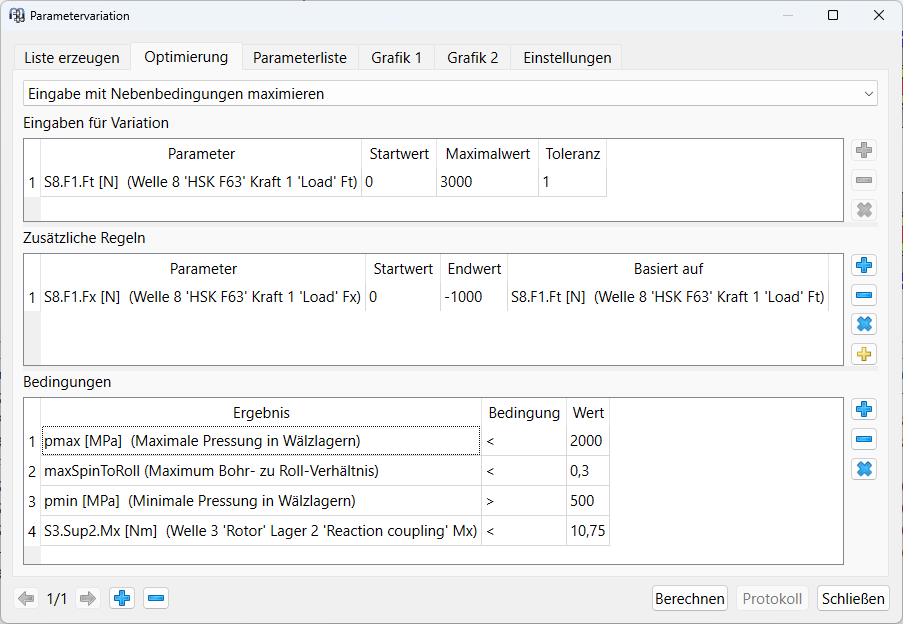

Zur Ermittlung der Grenzlastkurve wird die MESYS-Wellenberechnung verwendet. Dabei kommt die Optimierungsfunktion der Parametervariation „Eingabe mit Nebenbedingungen maximieren“ zum Einsatz, um unter Einhaltung definierter Grenzwerte die maximal zulässigen Belastungen zu bestimmen.

Definition des Parameterbereichs

Optimierungsregeln

Die Software erhöht iterativ die Belastung, solange alle Grenzbedingungen gleichzeitig noch eingehalten werden können. Für jede Drehzahlstufe ergibt sich so eine maximal zulässige Kraftkombination.

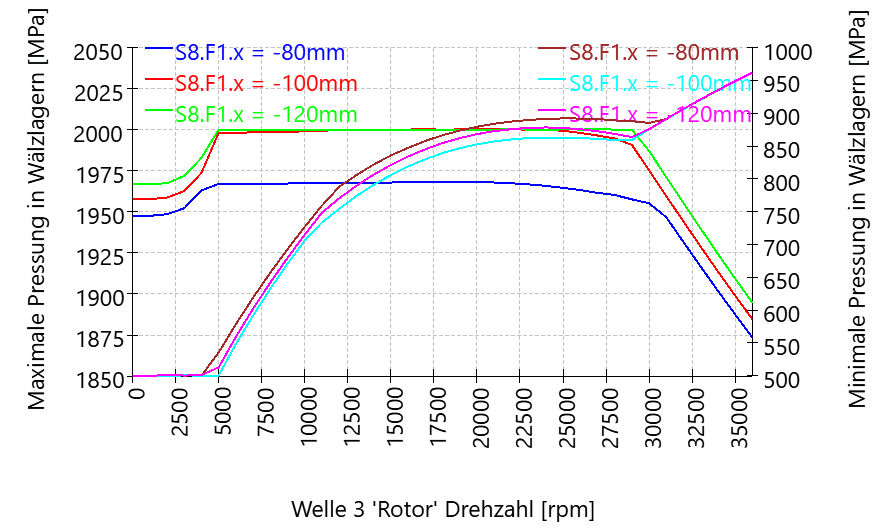

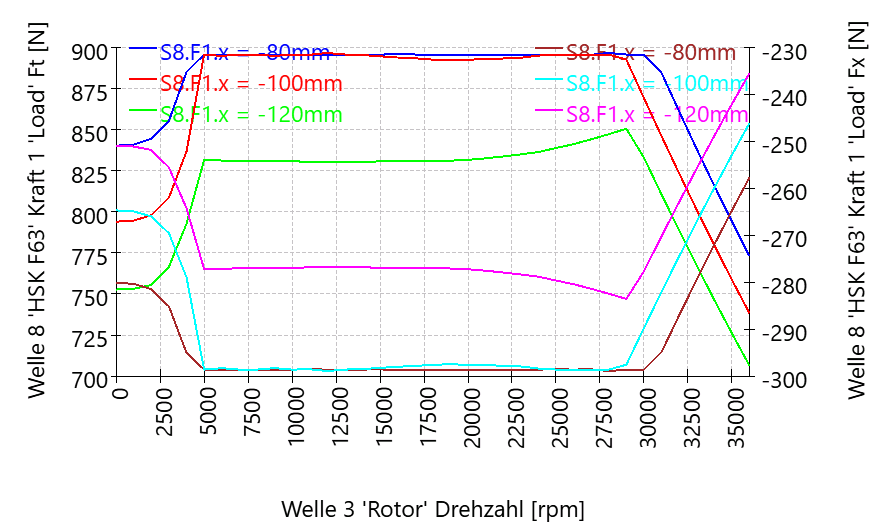

Maximale und minimale Pressungen in den Lagern

=> pmin begrenzt x = -100 mm bis 4000 rpm

=> pmax begrenzt x = -100 mm zwischen 13000 und 24000 rpm

=> pmax begrenzt x = -80 mm nicht

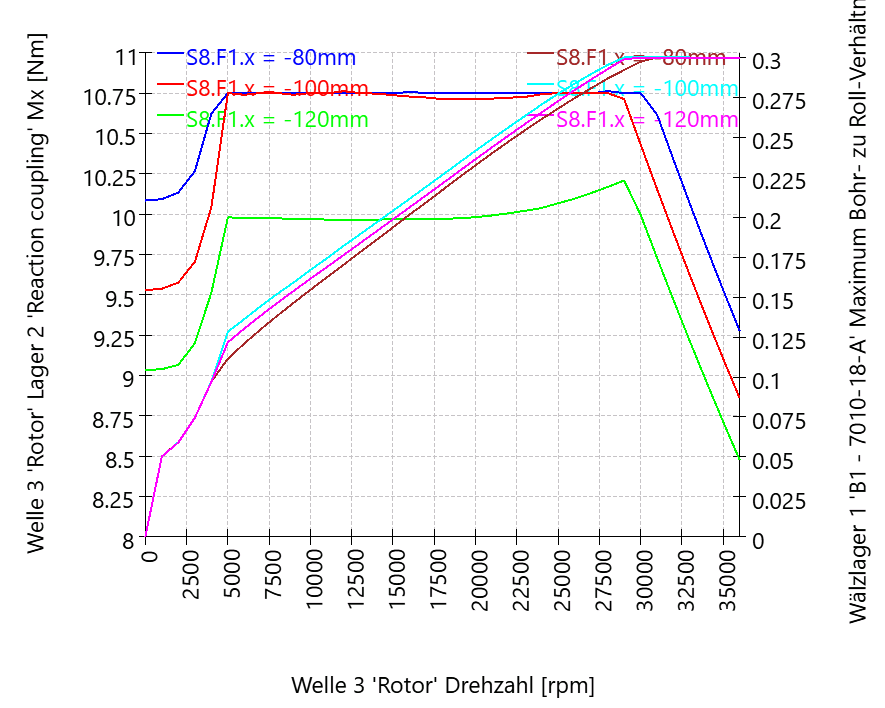

Drehmoment und Kinematik für Wälzlager 1

=> Mx begrenzt x = -100 mm von 5000 bis 12000 rpm und von 25000 bis 28000 rpm

=> Bohr- Rollverhältnis begrenzt x = -100 mm an B1 von 29000 bis 36000 rpm

=> Die Motorleistung kann bei x = -120 mm nicht ausgeschöpft werden, da pmax der limitierende Faktor ist.

Ergebnis und Einordnung der Grenzlastkurve

Das resultierende Grenzlastdiagramm zeigt die maximal zulässige Belastung der Motorspindel in Abhängigkeit von der Drehzahl unter Einhaltung aller zuvor definierten Grenzbedingungen.

Die resultierenden Hüllkurven verdeutlichen:

Bei niedrigen Drehzahlen (< 5’000 rpm) wird die Belastung durch die unterschrittene Mindest-pressung in den Lagern begrenzt. Damit soll Lager-Verkippung und potenzielles Abheben verhindert werden.

Im Bereich zwischen ca. 5’000 und 30’000 rpm ergibt sich ein breites Nutzband, in dem die Belastbarkeit durch die Spindel weitgehend ausgeschöpft werden kann, ohne dass kritische Lagerbedingungen erreicht werden. Dieser Bereich gilt damit als wirtschaftlich sinnvoller Arbeitsbereich.

Ab ca. 30’000 rpm setzt das Bohr-Roll-Kriterium an Wälzlager 1 eine Grenze, da radiale Belastungen bei sehr hoher Drehzahl zu Störungen der Kinematik und damit im Zusammenhang stehenden Problematiken führen.

Grenzlastdiagramm

In Summe zeigen die erzeugten Grenzlastkurven sowohl die konstruktiven Reserven als auch die physikalischen Grenzen der Spindel deutlich auf. Sie erlauben, geeignete Einsatzbereiche festzulegen, Bearbeitungsstrategien zu planen und kritische Überlastungen zu vermeiden.